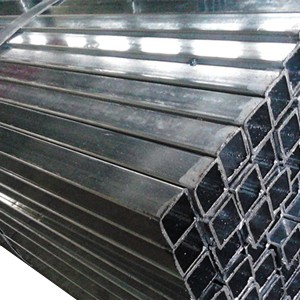

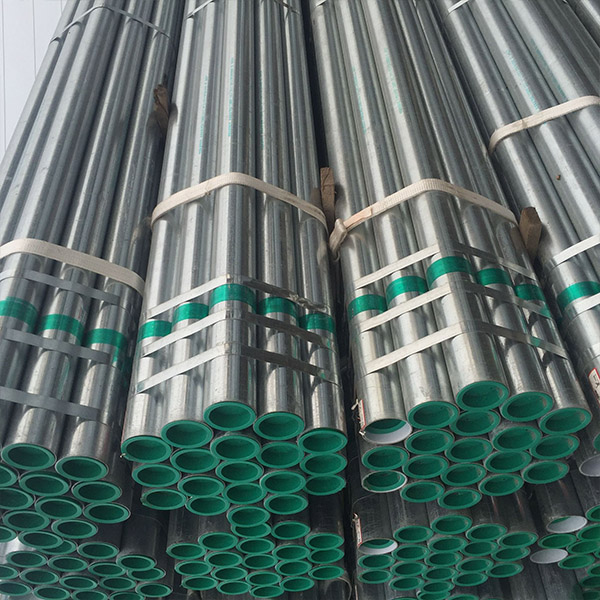

Thép mạ kẽm nhúng nóng

Độ dày thành danh nghĩa (mm): 2.0, 2.5, 2.8, 3.2, 3.5, 3.8, 4.0, 4.5.

Các tham số hệ số (c): 1.064, 1.051, 1.045, 1.040, 1.036, 1.034, 1.032, 1.028.

Lưu ý: Tính chất cơ học của thép là chỉ số quan trọng để đảm bảo tính năng sử dụng cuối cùng (tính chất cơ học) của thép và nó phụ thuộc vào thành phần hóa học của thép và hệ thống xử lý nhiệt. Trong tiêu chuẩn ống thép, theo các yêu cầu ứng dụng khác nhau, các đặc tính kéo (độ bền kéo, cường độ năng suất hoặc điểm năng suất, độ giãn dài),chỉ số độ cứng và độ dẻo dai được chỉ định, cũng như các đặc tính nhiệt độ cao và thấp theo yêu cầu của người dùng.

Mác thép: Q215A; Q215B; Q235A; Q235B.

Giá trị áp suất thử nghiệm/Mpa: D10.2-168.3mm là 3Mpa; D177.8-323.9mm là 5Mpa

Tiêu chuẩn quốc gia và tiêu chuẩn kích thước ống mạ kẽm

GB/T3091-2015 Ống thép hàn để vận chuyển chất lỏng áp suất thấp

GB/T13793-2016 Ống thép hàn điện dọc

GB/T21835-2008 kích thước ống thép hàn và trọng lượng chiều dài đơn vị

Dòng chảy của quá trình là:ống đen-rửa kiềm-nước rửa-ngâm-nước rửa-hỗ trợ ngâm-khô-mạ kẽm nhúng nóng-thổi bên ngoài-thổi bên trong-làm mát không khí-làm mát bằng nước -Thụ động-rửa nước-kiểm tra-cân-bảo quản.

Các loại ống mạ kẽm thông thường, ống mạ kẽm dùng để dẫn gas, các loại ống sắt dùng để sưởi ấm cũng là ống mạ kẽm. Ống mạ kẽm được sử dụng làm ống nước. Sau vài năm sử dụng, trong đường ống sinh ra rất nhiều rỉ sét và bụi bẩn, nước màu vàng chảy ra không chỉ làm ô nhiễm thiết bị vệ sinh mà còn hòa lẫn với vi khuẩn sinh sản trên thành bên trong không bằng phẳng, gây ra hiện tượng ăn mòn hàm lượng kim loại nặng trong nước cao, gây nguy hiểm nghiêm trọng cho sức khỏe con người.

Phương pháp kết nối ống thép mạ kẽm: ren, hàn.

Kết nối rãnh cuộn

(1) Nứt mối hàn rãnh cuộn

1. Làm phẳng các gân hàn thành bên trong của phần rãnh áp suất của vòi phun để giảm lực cản của rãnh lăn.

2, Điều chỉnh trục của ống thép và thiết bị tạo rãnh cán, đồng thời yêu cầu ống thép và thiết bị tạo rãnh cán phải bằng phẳng.

3. Điều chỉnh tốc độ ép rãnh, thời gian tạo rãnh không được vượt quá quy định, tác dụng lực đều và từ từ.

(2) Gãy ống thép rãnh cuộn

1. Làm phẳng các gân hàn thành trong của phần rãnh chịu áp của miệng ống để giảm lực cản của rãnh lăn.

2, Điều chỉnh trục của ống thép và thiết bị tạo rãnh cán, yêu cầu ống thép và thiết bị tạo rãnh cán phải bằng phẳng.

3. Điều chỉnh tốc độ ép, tốc độ ép không được vượt quá quy định, tác dụng lực đều và chậm.

4. Kiểm tra chiều rộng và kiểu dáng của con lăn hỗ trợ và con lăn áp lực của thiết bị rãnh lăn, đồng thời kiểm tra xem có sự khác biệt về kích thước của hai con lăn hay không, có thể gây ra hiện tượng giật.

5. Sử dụng thước cặp để kiểm tra xem rãnh của ống thép có được chỉ định hay không.

(3) Rãnh được tạo thành bởi máy cán rãnh phải đáp ứng các yêu cầu sau

1, Bề mặt của đầu ống đến phần rãnh phải nhẵn, không có vết lồi lõm và vết lăn.

2, Tâm của rãnh phải đồng tâm với thành ống, chiều rộng và chiều sâu của rãnh phải đáp ứng yêu cầu và kiểm tra xem loại bộ phận kẹp có đúng không.

3. Bôi chất bôi trơn lên vòng đệm cao su và kiểm tra xem vòng đệm cao su có bị hỏng không. Chất bôi trơn không được là chất bôi trơn bằng dầu.

Kết nối hàn

1. Miệng ống của ống thép mạ kẽm không thẳng hàng và có vấn đề với miệng xiên của ống thép sau khi húc. Nên cắt đầu ống trong một khoảng thời gian ngắn trước khi xử lý.

2, Sau khi nối các đầu phun của ống thép mạ kẽm, hai đầu phun không được kết nối chặt chẽ, dẫn đến độ dày của mối hàn không đồng đều; và đường ống có hình elip do nguyên nhân riêng hoặc do va chạm khi vận chuyển. Nên cắt đầu ống trong một thời gian ngắn. Xử lý lại.

3. Sau khi đối đầu đầu phun của ống thép mạ kẽm, tại đầu phun xuất hiện vết phồng rộp:

4. Vì lý do kỹ thuật trong quá trình hàn.

5. Có các nốt kẽm trong vòi phun, có thể gây khó khăn khi hàn và phồng rộp. Nếu các nốt kẽm quá lớn và quá nhiều ống thì nên loại bỏ các nốt kẽm đơn giản.

Kết nối dây

1, Khóa ren: Vòng ống và khóa ren không thể tiếp xúc hoàn toàn, hãy nới lỏng, cắt phần khóa ngẫu nhiên và lắp lại ren.

2. Ren ống thép và ren vòng ống không khớp nhau và không thể kết nối được. Vòng ống phải được thay thế hoặc thiết bị phải được điều chỉnh và nối lại ren.

3. Thiếu bản in sau khi luồn ống thép: Đo xem độ dày thành ống thép có đáp ứng được yêu cầu về độ dày tiêu chuẩn của ống ren hay không